①

②

③

④

⑤

圖①:全球首臺商業化應用18兆瓦風電機組坐落于華能東北分公司仙人島熱電廠廠區內。

圖②:超級“大風車”風輪局部。

圖③:工作人員檢查電機運行情況。

圖④:工作人員查看風向和風機轉向匹配情況。

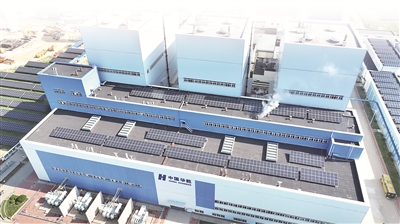

圖⑤:華能東北分公司仙人島熱電廠將新能源和傳統能源相結合,形成風電、光伏發電、火電等一體化格局。圖為廠區房頂上排列著光伏板。

中國華能集團有限公司供圖

遼寧省營口仙人島經濟開發區三面環海,風景優美,擁有“余暉灑金”“兔島怒潮”等著名景觀。由于得天獨厚的風能資源,當地近年來新增又一景觀——“風車林立”。

日前,全球已投運單機容量最大的風電機組,也是全球首臺商業化應用的18兆瓦風電機組在這里落戶。

這臺坐落在華能東北分公司仙人島熱電廠的超級“大風車”創造了風輪直徑260米、單機功率18兆瓦“兩個全球第一”的紀錄。目前這臺風電機組已發電投運,在滿發風速下,一年可發電7400萬度,滿足4萬戶家庭年用電需求。

它為何具有如此強大的發電能力?為什么它被建在熱電廠,而不是風電場?讓我們一同探訪。

1、每個葉片長達126米,風輪直徑達260米,掃風面積相當于7.5個標準足球場

隨著全球對可再生能源需求的增長,風電市場持續擴大,為行業發展提供了廣闊空間。風電產業要降低成本、規模化發展,對風電機組大型化、輕量化、高可靠性提出了更高要求。

1981年,全球最大功率風力發電機的功率僅為55千瓦,直到1999年全球風電機組的額定發電功率才突破2兆瓦。之后,便一路攀升,從5兆瓦、8兆瓦,到10兆瓦、15兆瓦。目前,這種大型化發展趨勢還沒有放緩跡象。

那么,大型風力發電機的功率是如何不斷增長的?一個關鍵的答案就藏在不斷變長的葉片中。

記者了解到,風力發電機的發電功率與葉片旋轉掃過的圓盤面積直接相關,更大的葉片意味著旋轉時更大的掃風面積,從而能產生更多電力。

還未靠近華能東北分公司仙人島熱電廠,遠遠便會看到蔚藍的天幕下那臺超級“大風車”。近距離仰望,它挺拔的軀干直插蒼穹,超長的葉片劃破長空,巨大的風輪旋轉著,傳來陣陣呼嘯。

與仙人島其它“風車”相比,它真的是個大塊頭。

華能東北分公司仙人島熱電廠有關負責人介紹,它的主機底部周長超過28米,大約需要十幾個成年人手拉手才能合圍;頂部輪轂中心高度超過145米,加上驅動時葉片所能達到的高度,整體高達270米,大概90層樓那么高。

它的每個葉片長度都為126米,由三個葉片組成的風輪直徑達260米,掃風面積可達5.3萬平方米,相當于7.5個標準足球場大小。

在復雜海洋環境下,如何滿足126米超長柔性葉片高效氣動與載荷優化控制需求,怎樣解決原材料難題?

研發團隊通過氣動、結構、材料等多學科深度交叉融合,突破葉片氣動效率低、國產原材料性能不穩定、成型工藝復雜等關鍵技術,解決了大風輪直徑風電機組系統設計參數高效匹配與零部件載荷解耦的難題,在提高葉片強度和剛度的同時,降低了葉片的重量和成本,推動風能利用率和發電效率大幅提高。

除了更長的葉片,它還具有更大的發電機功率等。

它裝配的是中車永濟電機有限公司的20兆瓦海上半直驅永磁風力發電機。研發團隊采用輕量化、模塊化、集成化設計,通過對高性能電磁材料進行仿真分析及優化,提高了材料利用率,降低了部件生產過程中的二氧化碳排放量。而發電機與變流器、齒輪箱三者協同設計,使參數高度匹配,振動更小、噪聲更低,對環境更“友好”。

高功率密度的設計,讓這臺超級“大風車”的發電效率比傳統設計模式明顯提高。風輪旋轉一圈可發電44度,足夠一般家庭用電一周。一年下來,相當于節約標煤約2.5萬噸,減少二氧化碳排放約6.1萬噸。

2、突破多項關鍵技術,核心部件國產化率高于99%,具有高可靠性、高安全性、高智能性

相比目前遼寧省在運行的8兆瓦風機機型,這臺超級“大風車”每小時可發出18000度清潔電能,發電量提升125%。

“如此強大的性能,離不開它的‘最強大腦’——風電主機。”華能東北分公司仙人島熱電廠副總經理蔣立軍說。

這臺風電機組國產化率高達99%,除主軸承等極少零部件采用國外產品之外,其葉片、齒輪箱、發電機等核心部件均由中國企業設計生產。

在這臺風電機組研制過程中,研發團隊突破了高功率密度發電并網系統高效協同控制技術、大功率風力發電機結構集成和散熱平衡、基于數字孿生的大型海上風電機組全生命周期智能運維技術等多項關鍵技術,并在大功率風力發電機整機和部件關鍵技術方面取得了多個新突破。整臺風電機組在智能性、安全性、可靠性等方面都具有顯著優勢。

隨著風電機組容量不斷增大,發電機研發也面臨越來越多挑戰。

將發電機功率提升至超大級后,如何確保發電機不會因為電流過大而無法安全傳輸?研發團隊采用了多套繞組設計。通過這種設計,可最大程度降低電機故障帶來的發電量損失。

發電機功率提升后,隨之而來的溫升問題怎么解決?研發團隊開發出一種集成型雙路循環高效冷卻結構,通過“水冷+空冷”的方式達到“溫升低”的效果。

在電力傳輸過程中,諧波嚴重影響發電質量該怎么辦?為減少風電機組的諧波含量,研發團隊采用特殊槽型設計,通過優化轉子磁極結構尺寸,來減少大功率電容、電感造成的振蕩。

“我們設計風電產品的原則是必須要有高可靠性、高安全性,至少保證25年的使用壽命。”中船海裝18兆瓦風電機組設計師李楊說。

為此,該風電機組通過新型軸電流抑制方案和先進的絕緣技術來適應較高的電壓變化率和尖峰電壓,并采用高強度的模塊化磁極盒結構與沒有縫隙的自粘沖片相結合來阻擋鹽霧空氣,這既提高了轉子結構的可靠性和防腐能力,又解決了轉子磁極裝配難題。

高可靠性、高安全性的背后,還有高智能化。

該風電機組利用激光雷達測風、塔頂位移、葉根載荷監測、凈空監測等多種智能監測系統,精準感知風電機組及風電場的風況、載荷、運行狀態變化。同時,搭建具備人工智能控制算法的場級控制平臺,實現風電機組狀態高精度實時感知與預測,提升發電效率。

為最大程度減少突發故障及停機頻次,該風電機組應用基于人工智能的PHM技術,采用多信息融合算法、典型故障特征提取方法、無線傳感網應用等技術,實現在線監控、故障預測和“健康”管理。

未來,這臺風電機組還將接入華能新能源智慧運維系統。該系統由中國華能自主開發建設,涵蓋陸上風電、海上風電、光伏、儲能等不同類型項目,為新能源全生命周期的過程管控提供數據支撐。

3、將新能源和傳統能源結合,進一步改善地區能源結構,促進綠色低碳發展

在風電機組設計、研發、制造、裝配等過程中,一個個關鍵技術的重大突破,一個個難題的解決,帶動了風電葉片、齒輪箱、發電機、變流器等零部件的研發制造邁上新臺階,進而推動相關產業鏈迭代升級。

以仙人島這臺超級“大風車”為例。從風機主軸承到葉片再到發電機,它由上萬個零部件組成,其順利“誕生”離不開集群化的技術創新。僅發電機這一項,就有中國中車、中國華能等多家企業及研究機構參與研制。

而且,它雖身處陸地,卻是為海上風電設計的。在其研發過程中,研發團隊成功解決了我國大功率海上風電機組安全高效運行的共性技術難題。

與它相關的新平臺、新裝備和新工藝等系列研究成果,經應用、反饋和完善后,可有力提升海上大功率風電機組的設計研發和生產測試技術水平,實現科技進步、行業創新和資源節約,推動我國風電整體裝備制造水平提高,引領風電行業產業升級,帶來巨大社會效益、經濟效益,產業化前景廣闊。

這臺超級“大風車”,既然是為海上風電設計的,為什么卻建在陸地上,并且選址在熱電廠?它的腳下,為何還有整整齊齊的光伏陣列?

記者了解到,項目方選擇將其建在海邊的遼寧營口,就是看中這里兼具海上風電和陸上風電的實驗條件。將海上風電與陸上風電二者結合起來,可為未來我國在海陸結合地帶建設超大風電機組作出有益探索。

“該風電機組安裝在華能東北分公司仙人島熱電廠,便于進一步測試驗證,為后續海上大功率風電機組批量化安裝應用奠定堅實基礎,降低海上風電場建造成本。同時,還能將新能源和傳統能源相結合,形成風電、光伏發電、火電等一體化格局,從而進一步改善地區能源結構,促進綠色低碳發展,提高能源利用效率等。”蔣立軍說。

當前,我國海上風電機組實現跨越式發展,單機容量世界領先。隨著我國海上風電建設向深水遠岸布局,將面臨建設條件更復雜、施工難度更大等挑戰,工程建設成本也將增加。而海上風電機組的大型化將有利于降低單位造價,是深遠海海上風電發展的重要趨勢。(喬子軒 通訊員 楊東生 張茜)

- 2024-09-30堅持發揚斗爭精神 ——新中國成立75周年光輝歷程經驗與啟示述評之六

- 2024-09-30把紅色基因一代代傳承下去

- 2024-09-272024年8月全國查處違反中央八項規定精神問題23210起

- 2024-09-27黃河文化是中華民族的根和魂

西北角

西北角 中國甘肅網微信

中國甘肅網微信 微博甘肅

微博甘肅 學習強國

學習強國 今日頭條號

今日頭條號